隨著工業4.0和智能制造的深入推進,智能沖壓車間已成為制造業轉型升級的關鍵環節。網絡技術作為連接設備、數據與系統的核心樞紐,其開發與應用直接關系到沖壓車間的生產效率、質量控制與運營成本。本文將圍繞智能沖壓車間的網絡技術開發及相關技術服務展開探討,以期為行業實踐提供參考。

一、智能沖壓車間網絡技術開發的核心領域

1. 工業物聯網(IIoT)架構設計

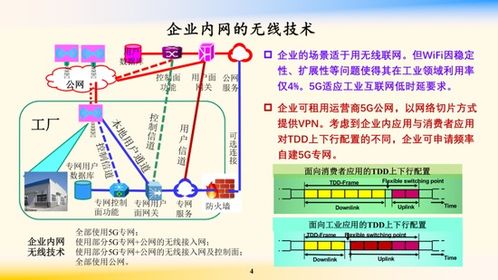

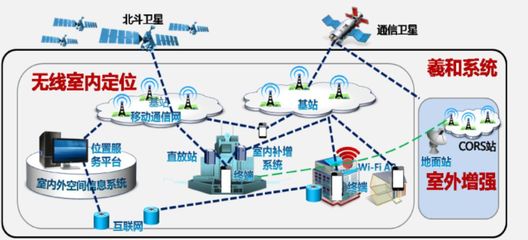

智能沖壓車間依賴高可靠、低延遲的網絡環境實現設備互聯。IIoT架構需整合傳感器、沖壓機、機器人、AGV等終端,通過有線(如工業以太網)與無線(如5G、Wi-Fi 6)混合組網,實現數據實時采集與傳輸。開發重點包括網絡拓撲優化、協議兼容(如OPC UA、MQTT)及邊緣計算節點部署,以支持海量設備接入與毫秒級響應。

2. 實時數據傳輸與處理技術

沖壓工藝對精度要求極高,網絡需保障關鍵數據(如壓力、溫度、位移)的連續同步。開發方向涵蓋時間敏感網絡(TSN)應用、數據壓縮算法及本地化數據處理平臺,減少云端依賴,確保質量控制指令的即時執行。例如,通過TSN技術可實現沖壓機與視覺檢測系統的微秒級協同,避免零件缺陷漏檢。

3. 網絡安全防護體系

工業網絡開放化增加了安全風險。開發需融合邊界防護、設備認證、數據加密與入侵檢測技術,構建縱深防御體系。具體措施包括:劃分安全域隔離生產與管理網絡、采用零信任架構驗證設備身份、利用AI算法監測異常流量,防止生產中斷或數據泄露。

二、相關技術服務支撐體系

1. 定制化網絡部署與集成服務

技術服務團隊需深入車間場景,評估現有設備與工藝需求,提供網絡規劃、布線調試及系統集成方案。例如,針對多品牌沖壓線混合布局,通過網關協議轉換實現異構設備統一管控,并利用數字孿生技術模擬網絡運行狀態,提前優化瓶頸。

2. 運維監控與智能化分析服務

建立網絡健康度監測平臺,實時追蹤帶寬利用率、丟包率等指標,結合預測性維護模型預警故障。通過大數據分析歷史生產數據,識別網絡波動對良品率的影響,為工藝改進提供依據。服務內容可包括7×24小時遠程支持、定期巡檢及性能報告生成。

3. 技術培訓與升級支持

為車間人員提供網絡操作、安全規范及故障處理培訓,降低人為操作風險。伴隨技術迭代(如5.5G、確定性網絡發展),提供網絡升級方案與兼容性測試,確保車間長期適應技術變革。

三、實踐案例與未來展望

某汽車零部件企業通過部署基于5G專網的智能沖壓車間,實現了沖壓機群遠程集中控制、模具更換指令無線下發及質量數據實時回傳,生產效率提升18%,故障停機時間減少30%。隨著AI與網絡技術的深度融合,智能沖壓車間將向自感知、自決策方向演進——例如,網絡可自動調節帶寬資源以匹配生產節拍波動,或通過聯邦學習在保障數據隱私下跨車間優化工藝參數。

智能沖壓車間的網絡技術開發不僅是連接工具的升級,更是推動制造模式變革的基石。通過構建高可靠、自適應、安全可控的網絡體系,并配以全生命周期技術服務,企業能夠充分釋放數據價值,邁向柔性化、精益化的智能制造新時代。