隨著工業4.0浪潮席卷全球,智能制造與智能工廠已成為制造業轉型升級的核心驅動力。這不僅是生產技術的革新,更是以網絡技術為基礎,深度融合數據、人工智能與物理系統的全新生產范式。本文將系統闡述其核心特征,并結合典型案例進行深入剖析。

一、智能制造與智能工廠的主要特征

1. 全面互聯與數據驅動

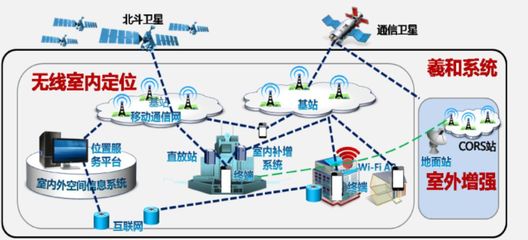

這是智能制造的基石。通過工業物聯網(IIoT)技術,工廠內的設備、產品、物料乃至人員被廣泛連接,形成一個實時感知和交互的網絡。海量數據(生產、質量、能耗、設備狀態等)被采集、匯聚和分析,為優化決策提供精準依據。生產管理從傳統的經驗驅動轉變為科學的數據驅動。

2. 柔性化與定制化生產能力

傳統大規模流水線生產模式正被打破。智能工廠能夠通過模塊化設計、可重構的生產線以及智能調度系統,快速響應市場變化和個性化訂單需求。生產線可以在最小停工時間內切換生產不同型號甚至不同類型的產品,實現“大規模定制”。

3. 虛實融合與數字孿生

數字孿生技術是智能工廠的“大腦”。它為物理實體(如一臺機床、一條產線、整個工廠)在虛擬空間創建一個高保真的數字化模型。生產計劃、工藝優化、故障預測和維護都可以先在虛擬模型中進行仿真、測試與驗證,再將最優方案下發給物理實體執行,極大降低了試錯成本和風險。

4. 智能決策與自主優化

基于人工智能和機器學習算法,系統能夠對生產過程進行實時監控、分析和預測。例如,預測性維護可以提前發現設備潛在故障;智能排產系統能動態優化生產計劃以應對突發狀況;質量檢測系統通過視覺識別自動判別缺陷。系統具備一定程度的自感知、自決策、自執行能力。

5. 人機協同與新型工作模式

智能制造并非“無人工廠”,而是更強調人與機器的協同。機器人、AGV(自動導引車)等自動化設備承擔重復、繁重或危險的工作,而人類則更多地從事創新設計、流程優化、異常處理和高價值決策等創造性工作。增強現實(AR)等技術也為工人提供了更強大的作業輔助。

二、網絡技術開發及相關技術服務的關鍵支撐

實現上述特征,離不開底層網絡技術及相關服務的強力支撐:

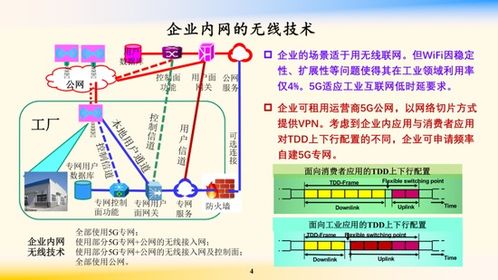

- 工業網絡與通信技術:5G、TSN(時間敏感網絡)、工業以太網等提供了高可靠、低時延、廣連接的網絡環境,確保海量數據實時、穩定傳輸。

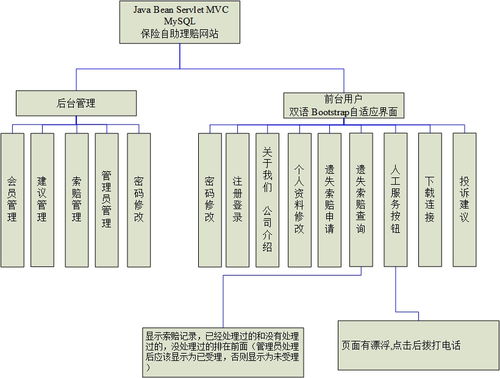

- 工業互聯網平臺:作為核心樞紐,它向下連接海量設備,向上支撐工業APP開發與部署,提供數據管理、建模分析、應用開發等PaaS層服務,是構建產業生態的基礎。

- 邊緣計算:在數據產生的源頭就近提供計算服務,實現對實時性要求極高的數據處理和快速響應,減輕云端壓力,保障生產控制的即時性。

- 云計算與大數據服務:為海量工業數據提供存儲和強大的算力,支撐復雜的模型訓練、全局優化和資源調度。

- 網絡安全服務:隨著系統互聯程度加深,工業網絡安全(工控安全)變得至關重要,需要提供從設備到邊緣到云端的全方位安全防護。

三、典型案例剖析

1. 西門子安貝格電子工廠

作為工業4.0的標桿工廠,該工廠實現了高度自動化與數字化。其核心在于:

- 全流程數字化:從訂單到交付,所有環節數據透明可追溯。

- 智能物流:產品通過RFID芯片“告訴”機器自身加工需求,驅動生產線自動調整。

- 極致質量管控:每件產品在生產過程中產生海量數據,用于實時質量監控和工藝優化,產品合格率高達99.9988%。

2. 海爾青島“燈塔工廠”

海爾以用戶需求為中心,打造了以COSMOPlat工業互聯網平臺為核心的互聯工廠體系。其特點是:

- 用戶直連制造(C2M):用戶可通過APP直接定制產品(如冰箱的顏色、功能模塊),訂單直達工廠,驅動柔性生產。

- 模塊化設計與生產:產品被拆解為通用模塊和定制模塊,生產線像“樂高”一樣快速組合,滿足個性化訂單。

- 生態化平臺:COSMOPlat不僅服務海爾自身,還賦能其他行業企業進行數字化轉型。

3. 寧德時代極限制造工廠

作為全球動力電池巨頭,其智能工廠體現了對“極限品質、極限效率”的追求:

- AI賦能全鏈條:從原材料檢測、涂布、分切到裝配,大量應用AI視覺檢測,確保產品“零缺陷”。

- 大數據分析與預測:對生產全過程的超萬個質量控制點進行實時監控與分析,預測并預防潛在問題。

- 高速自動化產線:實現了電芯生產速度高達每秒一個,且生產線可快速切換以適應不同型號電池的生產。

結論

智能制造與智能工廠的本質是數據、技術與制造技術的深度融合。它以網絡技術為經脈,以數據為血液,以智能算法為大腦,構建起一個高度柔性、高效、高質量且可持續發展的新型制造系統。典型案例表明,成功轉型不僅需要先進技術的導入,更需要對業務流程、組織架構和管理模式的深刻變革。隨著5G、人工智能、數字孿生等技術的持續演進,智能制造將邁向更高水平的自主與協同,重塑全球制造業競爭格局。